課題解決事例 パンチのコーティングがすぐに剥がれる

solution

お客様の課題

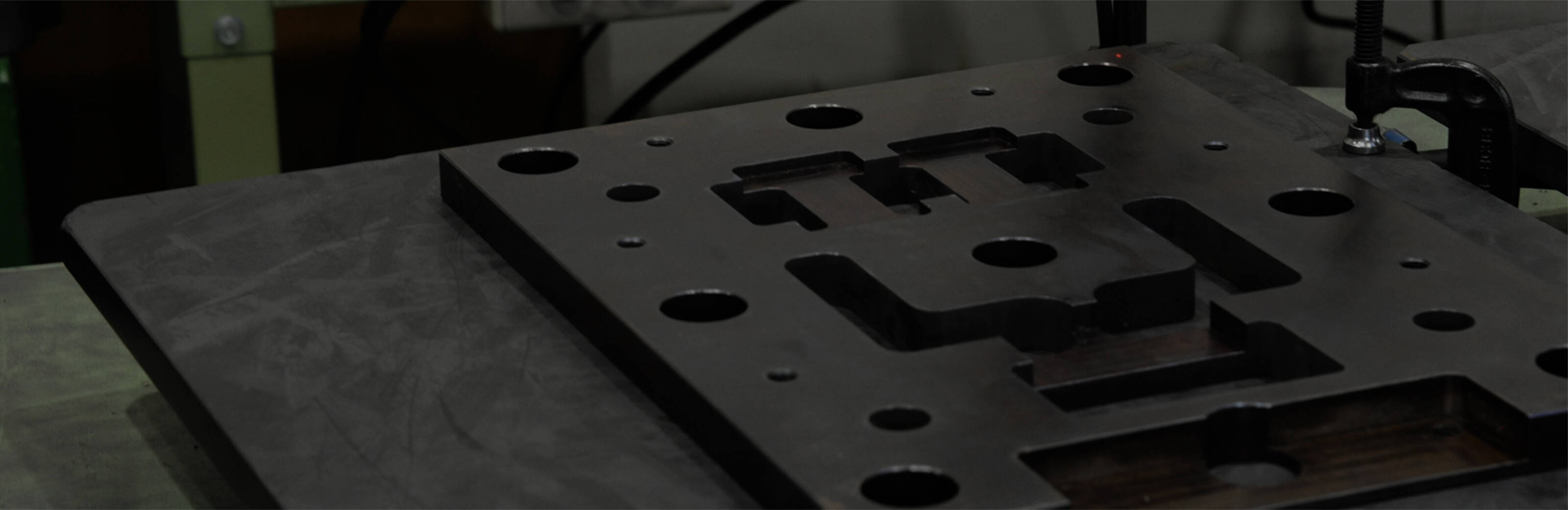

M社様は主に車載部品の製造を行う企業様で、ある部品の製造に特殊な材料の打ち抜きを行っていました。

そのプレス加工で使用するパンチのコーティングが剥がれやすく、製品の仕上がりに影響を与えることにお悩みでした。

また、パンチには他社で熱処理を行っていたものの、工具寿命が短く、頻繁な交換が必要でした。

解決の内容・施策

パンチのコーティングが剥がれる原因

コーティングの剥がれは製品品質に重大な影響を与え、外観検査でのNG率を高めていました。現状では、生産効率が低下し、コストが増加するリスクがありました。

パンチのコーティングが剥がれる原因

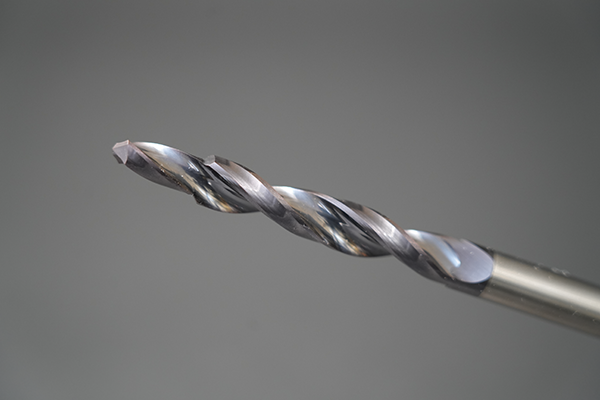

プレス用のパンチは、高負荷の繰り返し作業によって表面のコーティングが摩耗しやすくなります。特に特殊な材料を打ち抜く場合、摩擦と衝撃によりコーティングが剥がれやすく、さらにコーティングが剥がれた部分が製品に付着し、品質問題を引き起こします。

従来の窒化処理の問題点

従来の窒化処理では、窒素が金属表面に侵入し、化合物層(通常は硬度の高いFeNやFe2Nなどの鉄窒化物層)が形成されます。この化合物層は硬度が高い一方で脆く、ひび割れや剥離が発生しやすいため、特に高応力を受ける工具や金型では問題となります。

解決策

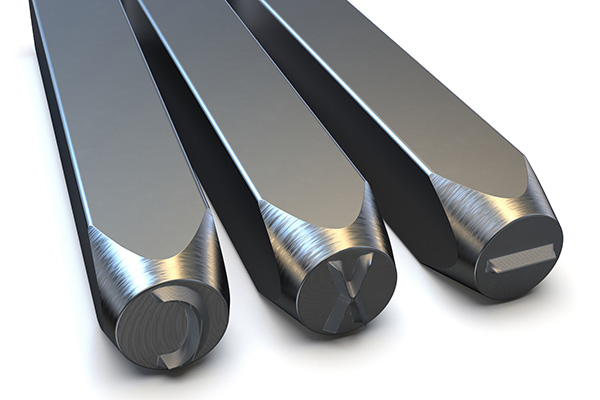

M社様は元々Gsyori(歪みの起きにくい当社独自の熱処理技術)の相談を受け、採用頂いておりましたが、上記の課題を持っていると伺い、ラスター窒化技術を提案しました。この技術は、化合物層を形成せず、拡散層のみを作ることで、金型の表面光沢を保ちながら耐久性を向上させる、プラズマ窒化の革新技術です。

化合物層とは

化合物層は、金属表面に形成される硬度の高い窒化物層です。例えば、鉄窒化物(FeNやFe2N)などが含まれます。

化合物層にはいくつも種類があり、サビの防止になる側面もあるため。あえて必要になる場合もあります。

しかし、化合物層があることで、コーティングの密着性が悪くなるため、研磨除去作業を行っているお客様も非常に多くいらっしゃいます。

従来の窒化で化合物層ができる理由

従来の窒化処理では、高温で金属表面に窒素を導入し、金属と窒素が化合して硬い窒化物層を形成します。この過程で、化合物層が形成されます。

ラスター窒化のメリット

ラスター窒化は化合物層を形成せず、表面の光沢を残したまま窒化ができるため、化合物層の研磨除去をせずに金型や切削工具にコーティングを行なうことができます。

ラスター窒化が化合物層を作らない理由

ラスター窒化では、特定の処理条件と制御された環境で窒素を導入し、化合物層の形成を避け、金属の表面に窒素を拡散させるのみとします。これにより、拡散層のみが形成されます。

効果・メリット

ラスター窒化技術の導入と合わせてONsyori、PVDコーティングを当社で行いました。(複合処理)

その結果、工具寿命は3.7~4倍に延び、ショット数は10万から90万ショットに増加しました。

これにより、材料費の削減と生産効率の向上が実現しました。

M社様も上記の結果にご満足いただき、ラスター窒化技術を他の表面改質プロセス(O.Nsyori→ラスター窒化→コーティング)にも広げ、さらに社内全体やグループ会社の工具にも展開しました。これにより、大幅な生産効率の向上とコスト削減に貢献しました。

お気軽にお問い合わせください

contact

-

お急ぎの方はお電話下さい

IP直通 0266-23-4611

- 受付時間

- 8:30~17:00(平日)

-

図面をお持ちの方はFAXでも受け付けております

0266-23-4652受付時間24時間