課題解決事例 PVDコーティングの寿命に関するお悩み

solution

お客様の課題

QC活動やカイゼン活動をする中で工具の長寿命化を検討される方が増えています。

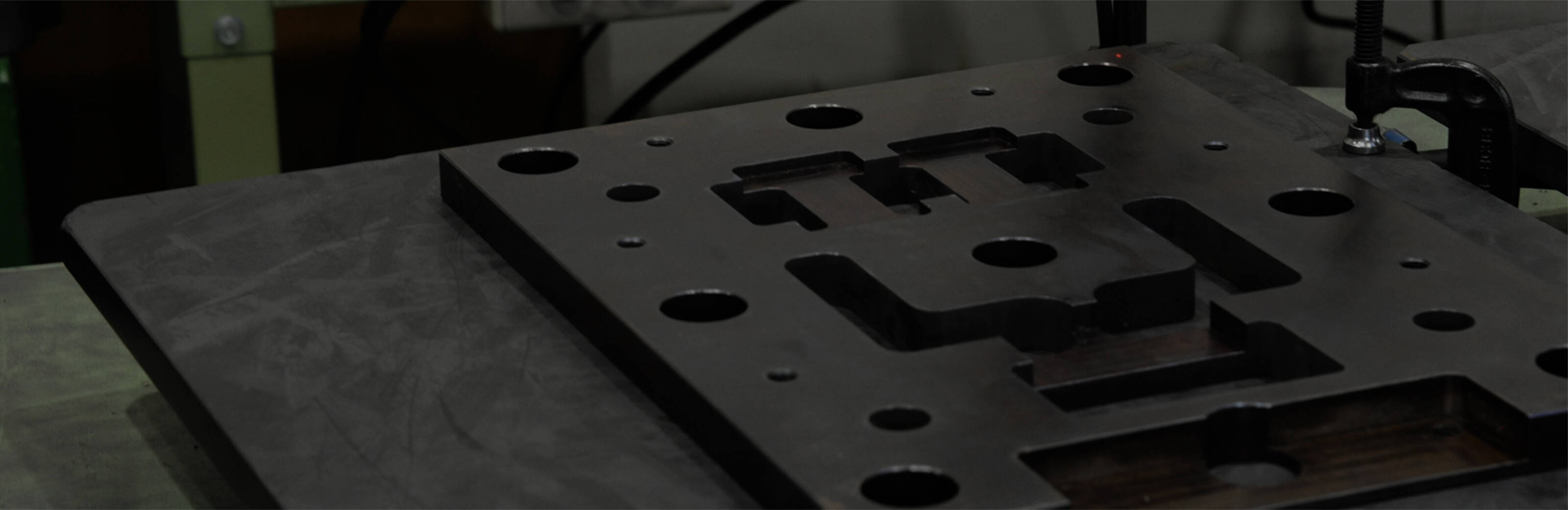

実際、工具にPVDコーティングを行っているプレス加工業の方は多くいらっしゃいますが、まだまだ

・工具の寿命をさらに伸ばす方法を知らない

・現状のコーティングから変えるのは面倒だ

といった企業様もいらっしゃるのではないでしょうか。このようなお考えをお持ちの方に、そもそもコーティングの寿命についての考え方と、工具の寿命に関する悩みを解決する方法について解説します。

解決の内容・施策

知っておきたいPVDコーティングの寿命を決定する要因

使用環境

PVDコーティングの耐久性は、使用される環境(温度、湿度、圧力、摩擦など)によって大きく異なります。たとえば、高温や強い摩擦が加わる用途では、コーティングの摩耗が早まる可能性があります。材料との相性

工具に使用される材料や加工されるワークの素材(鉄、ステンレス、アルミニウムなど)によってもコーティングの耐久性が変わります。硬度の高い素材を加工する場合、コーティングへの負担が大きくなるため、寿命が短くなることがあります。前処理の品質

コーティング前の表面処理が適切に行われているかどうかも、寿命に大きな影響を与えます。表面の清浄度や面相度が不適切だと、コーティングが剥がれやすくなり、寿命が短くなります。コーティングの厚さ

コーティングの厚さは、耐久性に影響を与える要素のひとつです。一般的に薄すぎると摩耗が早い、厚すぎると剥離しやすいなどと言われますが、使用環境によっては一概には言えない結果が出ています。使用環境に合った適切な厚さが望ましいです。

寿命が短くなる原因と対策

早期摩耗の原因

コーティングの寿命が予想よりも短い場合、原因としては前処理の不備や、工具が適切な用途で使用されていないことが考えられます。また、コーティングの種類が用途に適していない可能性もあります。再コーティングのタイミング

寿命が尽きる前に適切なタイミングで再研磨・再コーティングを行うことで、工具自体の寿命を延ばし、性能を維持することができます。

解決策

寿命を延ばすためのポイント

適切な負荷管理で工具に過度の負荷がかからないようにし、無理な使い方を避けることでコーティングの寿命を延ばすことができます。加工速度や圧力の調整も重要です。

定期的な工具の清掃やメンテナンスで、コーティングの劣化を防ぎます。また異物がコーティングに付着しないように注意することも大切です。

工具を使用した後、湿気や腐食性のある環境に放置するとコーティングの劣化が早まります。工具を適切に保管することも、寿命延長に寄与します。- PVDコーティングの寿命は用途によって異なりますが、通常は数ヶ月程度持つことが多いとされています。ただし、特に過酷な条件下では数週間で摩耗することもあります。

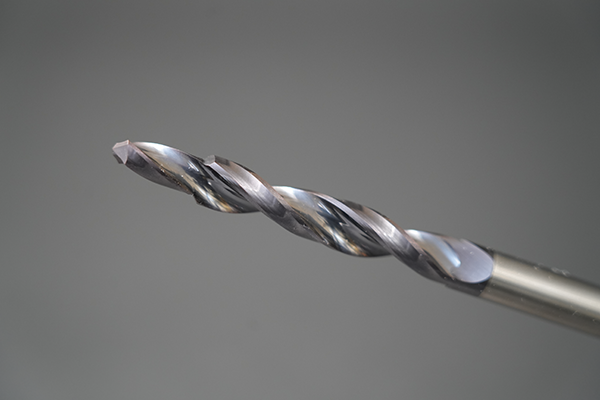

寿命の延ばし方:適切な使用方法や定期的なメンテナンスを行うことで、コーティングの寿命を延ばすことができます。工具の寿命を延ばす方法のひとつとして再コーティングは有効です。その場合、元々の被膜を取り除くか、再研磨をして再びコーティングを掛けることをお勧めします。上掛けが可能な場合もありますが、下の膜が残った状態ですと膜厚不均一や酸化被膜等による密着不良が起こる原因に成り得ます。 - 弊社では剥離処理を行っております。超硬を除く工具/金型については剥離を行いますが、徐膜液に全面浸漬のため表面が少し荒れます。お客様で改めて磨いていただくか、そのままコーティング等をしていく場合は、弊社でラップ作業を行います。(ラップができない形状のお品物は剥離後ご返却させていただいております)

また、ツールなどの工具への再研磨を承ります。再研磨+コーティングですと3週間から1か月程度お時間を頂戴する場合がございます。

平均的な寿命の目安

剥離・再研磨を行う

効果・メリット

PVDコーティングと他のコーティングの比較

PVD(物理蒸着法)

真空下で物理的に材料を蒸発させイオン化して、負の電圧を印可した基材に叩きつけて薄膜を形成する方法。成膜温度は約500℃。耐摩耗性、耐腐食性、硬度などを向上させることが可能。CVD(化学蒸着法)

化学反応を利用して成膜させる方法。反応ガスの組み合わせによって種々の被膜が得られる。高品質な膜を均一に形成できることが特徴。複雑な形状の基材にも均一に膜形成が可能。例えば半導体業界でシリコンウェーハ上に酸化膜や窒化膜を成形したり、太陽電池の製造に於いても欠かせない技術である。熱CVDは高温を必要とするため(処理温度約1000℃)熱に弱い基材には適応が難しい。DLC(ダイヤモンド・ライク・カーボン)

ダイヤモンドとグラファイトの特性を併せ持つ、炭素を主成分とする薄膜。硬くて耐摩耗性があり、低摩擦のコーティング。外部からの衝撃や変形に対して脆く、また厚膜形成は難しい。処理温度は250℃以下、耐熱温度は450℃以下。

それぞれ異なる特性を持つため、用途に応じて使い分けることでメリットを出すことができます。

ラスター窒化処理との組み合わせで長寿命化が可能

より密着性を上げる方法として、ラスター処理を中間層に入れることをお勧めします。ラスター処理は白層ができない窒化のため、そのまま次工程へと進めることが可能。母材に硬化層を入れて既存膜をコーティングすることで、リスクなく比較・検証することが可能です。もちろん弊社での複合処理もご提案させていただきます。

ワークとの相性、使用環境などいろいろな要素を加味してご判断いただきたい為、ぜひお試しされることをお勧め致します。1本/1個から承りますのでお気軽にご相談ください。

お気軽にお問い合わせください

contact

-

お急ぎの方はお電話下さい

IP直通 0266-23-4611

- 受付時間

- 8:30~17:00(平日)

-

図面をお持ちの方はFAXでも受け付けております

0266-23-4652受付時間24時間